Receptúra ako alfa a omega výroby abrazívnych nástrojov

Keď sa chystáte navariť chutné jedlo, potrebujete mať dobrý recept a pri príprave pokrmu sa ním dôsledne riadiť. Keď ho nedodržíte a pridáte do jedla o 10% viac soli, ako recept predpisuje, bude jedlo mierne presolené, stále ho však môžete zjesť. Ak však dáte soli 2-krát toľko, ako ste mali, jedlo môžete vyhodiť.

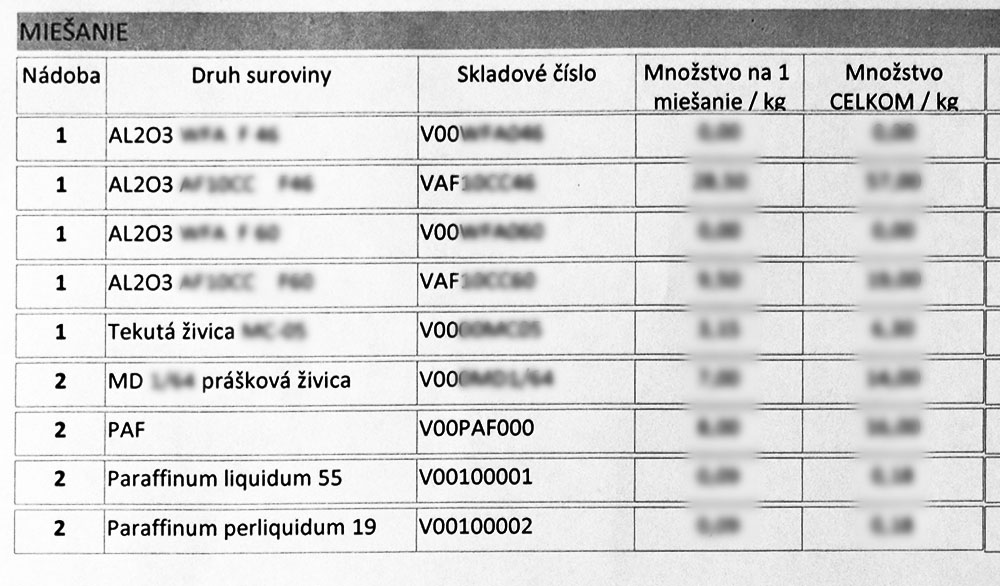

Podobne ako pri príprave jedla, presnosť váženia surovín zohráva dôležitú úlohu aj pri miešaní zmesi pre výrobu abrazívnych nástrojov – stmelených rezných a brúsnych kotúčov. Táto sa tiež pripravuje – mieša z rôznych surovín podľa presne stanovenej receptúry (obr. 1).

Keď do abrazívnej zmesi primiešame nesprávne množstvo niektorej suroviny, zmenia sa vlastnosti vyrobeného nástroja. Ak sa od receptúry odchýlime len málo, nástroj ešte vždy bude použiteľný, hoci jeho pracovný výkon možno nebude optimálny.

Ak sa však od receptúry odchýlime výrazne, prípadne niektorú surovinu úplne vynecháme, nástroj bude nepoužiteľný.

Obr. 1. Receptúra pre miešanie abrazívnej zmesi

Na výslednú kvalitu výrobkov samozrejme nemá vplyv len dodržanie receptúry. Tak ako aj pri varení, aj tu vstupuje do hry kvalita surovín a dodržanie výrobného postupu – kedy je potrebné vložiť do hrnca ktorú surovinu, ako dlho ju variť a pri akej teplote... A nesmieme zabudnúť na kuchára: dobrý kuchár je umelec, ktorý s vášňou a precíznosťou tvorí z obyčajných surovín nezabudnuteľné diela plné chutí, vôní a emócií. Toto všetko sú tiež dôležité faktory, my sa však v tomto článku zameriame na dôležitosť dodržania receptúry.

Z čoho sa skladá typická abrazívna zmes pre výrobu rezných kotúčov na oceľ a aký je účel jednotlivých zložiek?

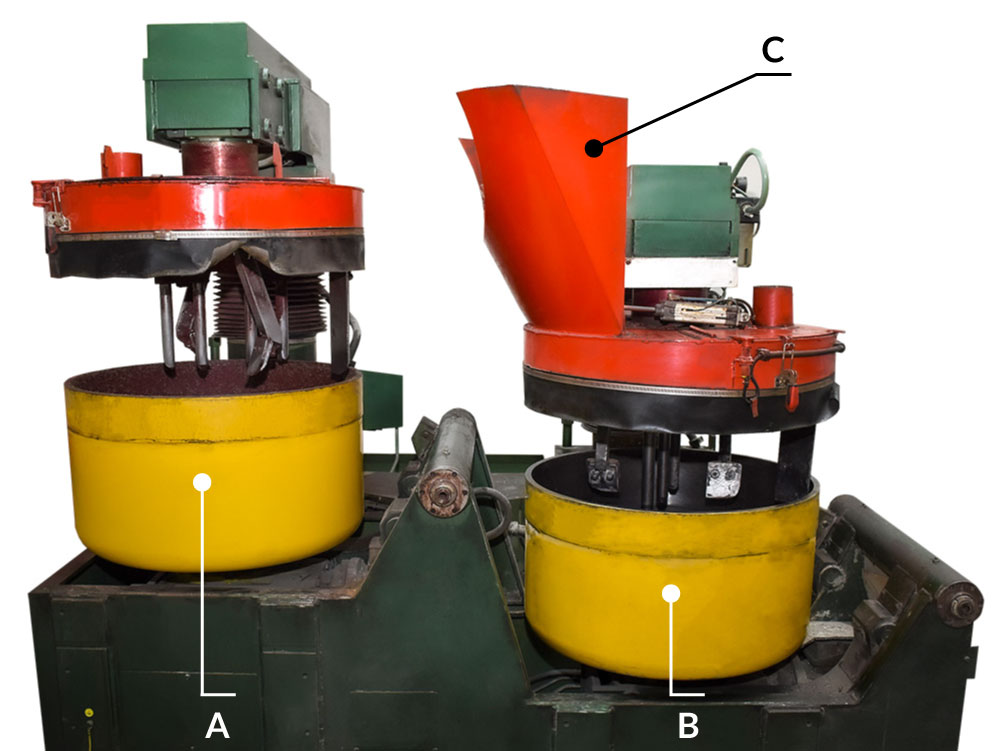

Brúsivo

Ako brúsivo (obr. 2 A) sa u najbežnejších nástrojov používa oxid hlinitý (priemyselne vyrábaný korund). Je hlavnou a najdôležitejšou zložkou abrazívnej zmesi - jeho úlohou je prostredníctvom rezných hrán abrazívnych zŕn samotné rezanie alebo brúsenie opracovávaných materiálov. Do abrazívnej zmesi sa pridáva väčšinou v dvoch zrnitostiach - hrubšia zložka a jemnejšia zložka. Brúsivo tvorí približne 2/3 hmotnostnej zložky abrazívnej zmesi.

Aditíva

Ich účelom je vylepšenie rezných a brúsnych vlastností finálnych nástrojov. Slúžia ako plnivá, lubrikanty a chladivá - znižujú teplotu generovanú trením pri rezaní a brúsení. Okrem toho znižujú porozitu v tých výrobkoch, kde je to žiadúce. Ako aditíva (obr. 2 B) sa najčastejšie používajú: kryolit, pyrit a PAF. Tvoria približne 15% hmotnosti abrazívnej zmesi.

Spojivá

Úlohou spojív (obr. 2 C) je „držať to všetko pokope“ – ako vajíčko v ceste na koláč. Je to v podstate lepidlo, ktoré spája všetky ostatné komponenty do jedného celku a po vytvrdení v peci získa nástroj vďaka nim pevnosť a presný tvar. Ako spojivá sa používajú syntetické práškové a tekuté živice a tvoria približne 20% hmotnosti abrazívnej zmesi.

Obr. 2. Brúsivo (A), aditíva (B) a spojivá (C)

Typická „várka“ abrazívnej zmesi má hmotnosť 60kg a do procesu vstupuje 6 surovín (komponentov). Suroviny sa podľa receptúry odvážia a nasypú do plastových prepraviek, v ktorých sa neskôr prenášajú do zmiešavacieho zariadenia.

Obr. 3. Váženie surovín pre miešanie abrazívnej zmesi

Pre zaujímavosť, z takéhoto miešania je možné vyrobiť približne 1800 kusov rezných kotúčov rozmeru 125x1,0mm alebo 100ks brúsnych kotúčov rozmeru 230x6,0mm.

Presné váženie je kľúčovým aspektom prípravy abrazívnych zmesí, ktoré sú používané na výrobu rezných a brúsnych kotúčov. Tento proces priamo ovplyvňuje kvalitu finálneho produktu, jeho mechanické vlastnosti, a teda aj celkovú úžitkovú hodnotu. V neposlednom rade zaručuje konzistentnú kvalitu výrobkov z rôznych výrobných sérií – s istými toleranciami, o ktorých si povieme neskôr.

Vzhľadom na relatívne veľkú hmotnosť jednotlivých surovín v zmesi, nepotrebujeme použiť veľmi presnú váhu – pre tento účel úplne postačuje váha s rozlíšením 10 gramov (obr. 3).

Overenie presnosti váhy sa vykonáva denne, vždy pred začatím váženia surovín pomocou certifikovaných hmotnostných etalónov (obr. 4).

Suroviny, ktorých hmotnostný podiel v zmesi je najmenší, sú pyrit a tekutá živica a pri ich hmotnosti cca 3kg odchýlka od presnej hmotnosti spôsobená rozlíšením váhy nepresahuje 0,4%, čo môžeme považovať za zanedbateľné.

V tejto fáze je potrebné mať istotu, že nedôjde k omylu zo strany obsluhy a že používaná váha je v bezchybnom technickom stave. Pracovník, ktorý mieša zmesi, je „kuchárom“ v našej výrobe. Od neho v prvom rade závisí, aké budú vyrobené nástroje kvalitné a ako dobre sa s namiešanou zmesou bude pracovať pri lisoch. Namiešanú zmes prejde bruškami prstov a aj potme cíti a posúdi, či nie je príliš mokrá, stlačí ju v dlani a zľahka miesi a hneď vie, či bude lisiar spokojný...

Obr. 4. Hmotnostný etalón 500g

Dôležité je pred vážením dôkladne vyčistiť plastové prepravky od zvyškov predchádzajúcej zmesi, aby nedošlo ku kontaminácii surovín. Pri dodržaní týchto náležitostí je váženie surovín potrebných na miešanie abrazívnej zmesi triviálnou záležitosťou.

Obr. 5. Zmiešavacie zariadenie: bubon A, bubon B, násypník C

Viac problémov môže nastať pri samotnom miešaní. V zmiešavacom zariadení (obr. 5) môže dôjsť k najväčšej kontaminácii abrazívnej zmesi neželanými zložkami, preto je veľmi dôležité po každom miešaní toto zariadenie dôkladne vyčistiť.

Zmes sa mieša tak, že v bubne A zmiešavacieho zariadenia sa mieša abrazívne zrno s tekutou živicou a v bubne B všetky ostatné práškové komponenty. Po úvodnom premiešaní sa obsah bubna A presype do bubna B a následne sa už miešajú všetky komponenty spolu. Trvanie jednotlivých fáz miešania nie je striktne stanovené. Je len určená minimálna doba miešania, ktorá je nutná k tomu, aby zmes bola homogénna.

Celková doba závisí od klimatických podmienok. Pri miešaní dochádza pôsobením trenia lopatiek k zahrievaniu zmesi. Pri príliš dlhom miešaní (najmä v horúcich letných mesiacoch) dochádza k reakcii živíc a následnému tvrdnutiu zmesi ešte počas miešania.

Pri presýpaní sa časť zmesi z bubna A uchytí na stenách a dne bubna, lopatkách a v oblasti násypníka (obr. 6). Tieto zvyšky zmesi môžu mať až 2kg, čo je takmer 3,5% z celkovej hmotnosti namiešanej zmesi. Lopatky je potrebné očistiť a na nich uchytenú zmes vsypať do bubna B. Zmes obsahuje dôležitú tekutú živicu, ktorá sa celá musí dostať do bubna B k ostatným práškovým komponentom.

Obr. 6. Zvyšky zmesi: v bubne A, na lopatkách a v násypníku zmiešavacieho zariadenia

Po finálnom miešaní v bubne B je potrebné zariadenie očistiť a všetky zvyšky zmesi odstrániť. Obzvlášť dôležité je to v prípade, keď nasledujúce miešanie bude obsahovať zmes iného zloženia. Mohlo by dôjsť ku kontaminácii novej zmesi zvyškami predchádzajúceho miešania a zmení sa tým aj jej zloženie. Problém je kritický v prípade, keď v prvom miešaní bola zmes určená pre výrobu kotúčov pre opracovanie ocele a nasleduje miešanie zmesi pre výrobu kotúčov pre opracovanie nerezu. Zmes pre opracovanie ocele totiž obsahuje pyrit (FeS), ktorý sa nesmie dostať do kotúčov pre opracovanie nerezu – po použití nástroja určeného na opracovanie ocele na nerezový obrobok by mohlo po čase dôjsť ku korózii obrobku.

Niekedy sa zmene receptúry nedá úplne vyhnúť. Aj tu by bolo možné nájsť analógiu s varením. Jedná sa o dochucovanie jedál v poslednej fáze varenia. Keď je pokrm už takmer hotový, kuchár ho ochutná a zistí, že hoci pri varení dôsledne dodržal recept, „niečo tomu chýba“. Dochucovanie jedla na konci varenia je bežnou praxou. Suroviny, ako zelenina, mäso či koreniny, môžu mať rôznu intenzitu chuti v závislosti od sezóny, miesta pôvodu alebo zrelosti. Napríklad paradajky môžu byť sladšie alebo kyslejšie, soľ môže byť jemnejšia či hrubšia, čo ovplyvní celkový výsledok.

U abrazívnych zmesí je veľmi dôležité, aby mali pokiaľ možno čo najlepšie fyzikálne vlastnosti – homogenitu, minimálne množstvo hrudiek a ideálnu „lepivosť“ - kvôli ľahkému spracovaniu pri lisovacom procese. Zmes by mala byť čo najsuchšia, aby nedochádzalo k jej hrudkovateniu a zalepeniu dopravných ciest v lise. Zároveň však musí mať dobrú súdržnosť, aby po pôsobení lisovacieho tlaku surový výlisok (obr. 7) držal svoj tvar a nedochádzalo k jeho rozpadávaniu sa pôsobením manipulácie pri odoberaní z lisu a umiestňovaní do skrutkových zväzkov.

Tieto vlastnosti zmesi sú dané predovšetkým zrnitosťou abrazívneho materiálu a množstvom tekutej živice. Pri miešaní abrazívnych zmesí vstupuje do hry množina premenných, z ktorých najväčší vplyv na fyzikálne vlastnosti zmesi majú mikroklimatické podmienky počas miešania a následného 24-hodinového uskladnenia zmesi.

Obr. 7. Surový výlisok

Ide najmä o teplotu prostredia a atmosférickú vlhkosť. Ideálna teplota pri miešaní (video) je cca 20°C a vlhkosť by nemala presiahnuť 50%. Čím je teplota a vlhkosť vzduchu vyššia, tým bude namiešaná zmes lepivejšia a naopak. Preto sa v niektorých prípadoch nevyhneme tomu, že do zmesi pridávame o niečo viac, alebo menej tekutej živice, než predpisuje recept, aby sme kompenzovali výraznejšie mikroklimatické odchýlky od priemeru.

Video: Postup miešania abrazívnej zmesi

Niekedy musíme pristúpiť k „dochucovaniu“ už namiešaných abrazívnych zmesí. Existujú technologické postupy, ktorých použitím vieme upraviť lepivosť abrazívnej zmesi. Väčšinou však ide o postupy, ktoré zároveň do istej miery zmenia zloženie abrazívnej zmesi oproti pôvodnej receptúre – a teda aj výkonové vlastnosti finálnych výrobkov. Tu je zase presne určené, čo všetko si ešte môžeme pri úprave zmesi dovoliť, aby výsledok bol v rámci predpísaných tolerancií. Napríklad u rezných kotúčov sa pri výrobe jednotlivých výrobných sérií (šarží) netoleruje odchýlka rezného výkonu (životnosti kotúča) väčšia než 10% od predpísaného. Presnejšie povedané, rezný výkon nesmie byť nižší.

Vyšší byť môže, stáva sa to najmä v zimných mesiacoch, kedy sa pridáva do zmesí viac tekutej živice, v týchto mesiacoch sú kotúče vždy mierne tvrdšie, ako kotúče vyrobené v teplom období.

Záver

Je jednoznačný. Pri výrobe abrazívnych nástrojov (a platí to pri akejkoľvek výrobe aj v celkom iných odvetviach) je dodržiavanie predpísanej receptúry kľúčové. Pri jej nedodržaní hrozí celý rad problémov, ktoré by sme mohli rozdeliť do troch skupín:

- problémy pri výrobe (lisovaní) vyplývajúce zo zhoršeného správania zmesi, ktorá nemá ideálnu konzistenciu (zvýšená lepivosť, alebo naopak nedostatočná súdržnosť)

- z toho vyplývajúci zvýšený podiel druhej triedy (nepodarkov) -> nižšia efektivita výroby

- nižšie kvalitatívne parametre finálnych výrobkov (nižšia životnosť, vyššia/nižšia porozita nástrojov než je žiadaná, nižšia súdržnosť materiálu po vytvrdení -> nižšia bezpečnosť nástrojov)

Kľúčové slová: abrazívne nástroje, abrazívne zmesi, brúsne kotúče, rezné kotúče, receptúra výroby

Zdroje:

Interné technické a školiace materiály spoločnosti HERMAN

Slovensko

Slovensko

Silvia Hanzelová –

zaujímavé a poučné čítanie človek sa dozvie niečo nové

Toldi Zsuzsanna –

Tanulságos és jól értelmezhető cikk, köszönöm szépen.

Poučný a dobre zrozumiteľný článok, ďakujem pekne.

Preložiť text Zobraziť originál